Гост 31.1066.04-97

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Приспособления к металлорежущим станкам

ОПРАВКИ КУЛАЧКОВЫЕ

Общие технические условия

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Техническим комитетом по стандартизации № 224 «Технологическая оснастка»

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 12 от 21 ноября 1997 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Беларуси |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Киргизская Республика |

Киргизстандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикгосстандарт |

|

Туркменистан |

Главная государственная инспекция Туркменистана |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3 Постановлением Государственного комитета Российской Федерации по стандартизации, метрологии и сертификации от 14 мая 1998 г. № 205 межгосударственный стандарт ГОСТ 31.1066.04-97 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1999 г.

4 ВЗАМЕН ГОСТ 17528-72, ГОСТ 17529-72, ГОСТ 17530-72, ГОСТ 17531-72

5 ПЕРЕИЗДАНИЕ

Гост 31.1066.04-97

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Приспособления к металлорежущим станкам

ОПРАВКИ КУЛАЧКОВЫЕ

Общие технические условия

Attachments for metal-cutting tools.

Cam arbors. General specifications

Дата введения 1999-01-01

1 Область применения

Настоящий стандарт распространя ется на кулачковые шпиндельные оправки и кулачковые фланцевые оправки (далее - оправки), предназначенные для установки и закрепления толстостенных заготовок при механической обработке на металлорежущих станках.

Требования настоящего стандарта являются обязательными, кроме раздела 4.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2.601-95 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.302-88 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 9.306-85 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Обозначения

ГОСТ 12.2.029-88 Система стандартов безопасности труда. Приспособления станочные. Требования безопасности

ГОСТ 1478-93 (ИСО 7435-83) Винты установочные с цилиндрическим концом и прямым шлицем классов точности А и В. Технические условия

ГОСТ 1759.0-87 Болты, винты, шпильки и гайки. Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 2848-75 Конусы инструментов. Допуски. Методы и средства контроля

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 5950-2000 Прутки, полосы и мотки из инструментальной легированной стали. Общие технические условия

ГОСТ 8820-69 Канавки для выхода шлифовального круга. Форма и размеры

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9378-93 (ИСО 2632-1-85, ИСО 2632-2-85) Образцы шероховатости поверхности (сравнения). Общие технические условия

ГОСТ 9389-75 Проволока стальная углеродистая пружинная. Технические условия

ГОСТ 10549-80 Выход резьбы. Сбеги, недорезы, проточки и фаски

ГОСТ 13941-86 Кольца пружинные упорные плоские внутренние концентрические и канавки для них. Конструкция и размеры

ГОСТ 13942-86 Кольца пружинные упорные плоские наружные эксцентрические и канавки для них. Конструкция и размеры

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14959-79 Прокат из рессорно-пружинной углеродистой и легированной стали. Технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16093-2004 (ИСО 965-1:1998, ИСО 965-3:1998) Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ 16118-70 Пружины винтовые цилиндрические сжатия и растяжения из стали круглого сечения. Технические условия

ГОСТ 22038-76 Шпильки с ввинчиваемым концом длиной 2 d. Класс точности В. Конструкция и размеры

ГОСТ 22267-76 Станки металлорежущие. Схемы и способы измерений геометрических параметров

ГОСТ 24705-2004 (ИСО 724:1993) Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

ГОСТ 25557-82 Конусы инструментальные. Основные размеры

3 Технические требования

3.1 Оправки должны изготавливаться по чертежам приложения А четырех типов:

1 - кулачковые шпиндельные;

2 - кулачковые шпиндельные с пневматическим зажимом;

3 - кулачковые фланцевые;

4 - кулачковые фланцевые с пневматическим зажимом.

3.2 Размер d (номинальный диаметр отверстия обрабатываемой детали) должен быть выполнен после сборки по наименьшему значению с полем допуска h8 и параметром шероховатости поверхности Ra ? 0,80 мкм по ГОСТ 2789.

3.3 Допуск радиального биения поверхности Б (типы 1 и 2) относительно оси конуса Морзе и поверхности Г (типы 3 и 4) относительно оси поверхности И - 0,02 мм.

3.4 Допуск торцового биения поверхности В (типы 1 и 2) относительно оси конуса Морзе и поверхности Е (типы 3 и 4) относительно оси поверхности И - 0,02 мм.

3.5 Допуск торцового биения поверхности Ж (типы 3 и 4) относительно оси поверхности И - 0,02 мм.

3.6 Детали оправок должны изготовляться из следующих материалов: корпус - из стали марки 20Х, гайки и тяги - из стали 40Х по ГОСТ 4543, кулачки и втулки - из стали 9ХС по ГОСТ 5950, пружины и пружинные кольца - из стали 65Г по ГОСТ 14959.

Допускается изготовление оправок из стали других марок с механическими свойствами не ниже, чем у перечисленных марок.

3.7 Твердость:

- корпусов для оправок типов 1 и 2: рабочей части - 49,5 ... 57,0 HRCЭ, хвостовой части - 37,0 ... 41,5 HRCЭ;

- корпусов для оправок типов 3 и 4 - 49,5 ... 57,0 HRCЭ;

- втулок для оправок типов 1-3 - 56,0 ... 61,0 HRCЭ;

- втулок для оправок типа 4 - 49,5 ... 57,0 HRCЭ;

- кулачков - 43,5 ... 49,5 HRCЭ. Допускается для шлифовальных работ применение кулачков твердостью 59,0 ... 63,0 HRCЭ;

- гайки и тяги - 35,0 ... 39,5 HRCЭ.

В деталях, подвергающихся цементации, глубина цементированного слоя должна быть не менее 0,8 мм.

Резьбу от цементации предохранить.

3.8 Неуказанные предельные отклонения размеров: Н14, h14,

3.9 Покрытие - Хим. Окс. прм. по ГОСТ 9.306, кроме поверхности конуса Морзе и шлифованных поверхностей.

По соглашению сторон допускается применение защитных покрытий других видов.

3.10 Резьба метрическая - по ГОСТ 24705. Поля допусков - Н6, g6 по ГОСТ 16093.

3.11 Размеры сбегов, недорезов, проточек и фасок для резьбы - по ГОСТ 10549.

3.12 Канавки под пружинные кольца - по ГОСТ 13941.

3.13 Форма и размеры канавок для выхода шлифовального круга - по ГОСТ 8820.

3.14 Конусы Морзе - по ГОСТ 25557. Допуски конусов Морзе - по степени точности АТ7 по ГОСТ 2848.

3.15 На поверхности оправок не должно быть трещин, царапин, забоин, вмятин, окалины и коррозии.

3.16 Требования техники безопасности при эксплуатации оправок - по ГОСТ 12.2.029.

3.17 На оправках должна быть нанесена маркировка, содержащая следующие данные:

- товарный знак предприятия-изготовителя;

- условное обозначение;

- размер d.

3.18 Требования к транспортной маркировке - по ГОСТ 14192.

3.19 Эксплуатационная документация, отправляемая с оправками, - по ГОСТ 2.601.

Консервация оправок - по II группе изделий ГОСТ 9.014.

3.20 Оправки, подлежащие транспортированию, должны быть упакованы в ящики, обеспечивающие их сохранность при транспортировании.

4 Правила приемки

4.1 Для проверки соответствия оправок требованиям настоящего стандарта предприятие-изготовитель должно проводить приемосдаточные и периодические испытания.

4.2 При приемосдаточных испытаниях проверяют оправки на соответствие требованиям 3.2 - 3.15.

При единичном производстве проверяют каждую оправку, при серийном - десятую от партии, превышающей 10 шт.

Партией считают количество изделий, совместно прошедших производственный цикл и одновременно предъявляемых к приемке по одному документу. Результаты испытаний являются окончательными и распространяются на всю партию.

4.3 Периодические испытания проводят один раз в полгода. Периодическим испытаниям подвергают пять изделий от партии на соответствие пунктам, указанным для приемосдаточных испытаний.

5 Методы контроля

5.1 Линейные и угловые размеры проверяют средствами измерений, обеспечивающими требуемую точность.

5.2 Внешний вид оправок, наличие канавок для выхода шлифовального круга, а также требования 3.15 проверяют визуально.

5.3 Методы контроля радиального биения - по ГОСТ 22267, раздел 18, а торцового биения - по ГОСТ 22267, разделы 15 и 16.

5.4 Шероховатость поверхностей оправок проверяют сравнением с образцами шероховатости по ГОСТ 9378 или измерением параметров шероховатости профилометром.

5.5 Контроль твердости - по ГОСТ 9012.

5.6 Методы контроля качества покрытий - по ГОСТ 9.302.

6 Транспортирование и хранение

6.1 Транспортирование оправок осуществляют всеми видами крытых транспортных средств в соответствии с правилами перевозок грузов, действующими на конкретном виде транспорта.

6.2 Готовые оправки следует хранить в упакованном виде в сухом закрытом помещении. Условия хранения - по ГОСТ 15150.

7 Гарантии изготовителя

7.1 Изготовитель гарантирует соответствие оправок требованиям настоящего стандарта при соблюдении условий транспортирования, хранения, монтажа и эксплуатации.

7.2 Гарантийный срок эксплуатации - не менее 12 мес со дня ввода оправок в эксплуатацию.

ПРИЛОЖЕНИЕ А

(обязательное)

Конструкция и размеры

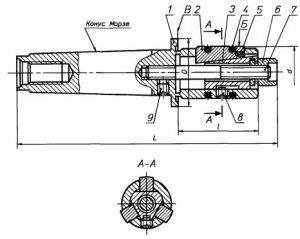

А.1 Оправки типа I

А.1.1 Конструкция и размеры оправок должны соответствовать указанным на рисунке А.1 и в таблице А.1.

Рисунок А.1

Таблица А.1

|

Обозначение оправок |

Конус Морзе |

d |

L |

l |

D f7 |

Масса кг, не более |

Поз. 1 Корпус (Кол. 1) |

Поз. 2 Кулачек (Кол. 3) |

Поз. 3 Втулка (Кол. 1) |

Поз. 4 Кольцо пружинное (Кол. 2) |

Поз. 5 Пружина (Кол. 3) |

Поз. 6 Гайка (Кол. 1) |

Поз. 7 Шпилька по ГОСТ 22038 (Кол. 1) |

Поз. 8 Винт по ГОСТ 1478 (Кол. 1) |

Поз. 9 Винт по ГОСТ 1478 (Кол. 1) |

|

|

мм |

Обозначение |

|||||||||||||||

|

7112-0851 |

4 |

От 36 до 40 |

200 |

60 |

50 |

1,05 |

7112-0851/001 |

7112-0851/002 |

7112-0851/003 |

7112-0851/004 |

7112-0851/005 |

7112-0851/006 |

M10-6g·65.109.40X.05 |

B.M4-6g·6.22H.05 |

B.M6-6g·8.22H.05 |

|

|

7112-0852 |

Св. 40 до 45 |

205 |

56 |

1,27 |

7112-0852/001 |

7112-0852/002 |

7112-0852/003 |

7112-0852/004 |

7112-0852/006 |

M10-6g·70.109.40X.05 |

B.M6-6g·14.22H.05 |

|||||

|

7112-0853 |

5 |

Св. 36 до 40 |

230 |

50 |

2,27 |

7112-0853/001 |

7112-0851/002 |

7112-0851/003 |

7112-0851/004 |

7112-0851/006 |

||||||

|

7112-0854 |

Св. 40 до 45 |

235 |

56 |

2,45 |

7112-0854/001 |

7112-0852/002 |

7112-0852/003 |

7112-0852/004 |

7112-0852/006 |

M10-6g·75.109.40X.05 |

||||||

|

7112-0855 |

Св. 45 до 50 |

245 |

67 |

60 |

2,52 |

7112-0855/001 |

7112-0855/002 |

7112-0855/003 |

7112-0855/004 |

7112-0855/005 |

7112-0855/006 |

M12-6g·75.109.40X.05 |

||||

|

7112-0856 |

Св. 50 до 56 |

260 |

75 |

67 |

2,73 |

7112-0856/001 |

7112-0856/002 |

7112-0856/003 |

7112-0856/004 |

7112-0856/006 |

M12-6g·85.109.40X.05 |

B.M6-6g·10.22H.05 |

||||

|

7112-0857 |

Св. 56 до 63 |

270 |

80 |

75 |

3,34 |

7112-0857/001 |

7112-0857/002 |

7112-0857/003 |

7112-0857/004 |

M12-6g·100.109.40X.05 |

||||||

|

7112-0858 |

6 |

320 |

6,09 |

7112-0858/001 |

||||||||||||

|

7112-0859 |

Св. 63 до 71 |

338 |

90 |

80 |

6,75 |

7112-0859/001 |

7112-0859/002 |

7112-0859/003 |

7112-0859/004 |

7112-0859/006 |

M16-6g·120.109.40X.05 |

|||||

|

7112-0860 |

Св. 71 до 80 |

350 |

105 |

90 |

7,21 |

7112-0860/001 |

7112-0860/002 |

7112-0860/003 |

7112-0860/004 |

7112-0860/005 |

M16-6g·130.109.40X.05 |

B.M8-6g·14.22H.05 |

B.M8-6g·14.22H.05 |

|||

|

7112-0861 |

Св. 80 до 90 |

372 |

120 |

100 |

8,48 |

7112-0861/001 |

7112-0861/002 |

7112-0861/003 |

7112-0861/004 |

7112-0861/006 |

M20-6g·140.109.40X.05 |

|||||

Пример условного обозначения оправок с конусом Морзе 4, размерами d от 36 до 40 мм:

Оправка 7112-0851 ГОСТ 31.1066.04-97

А.1.2 Конструкция и размеры деталей оправок

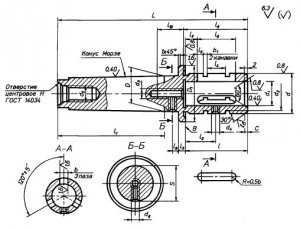

Поз. 1. Корпус А.

1.2.1 Конструкция и размеры корпусов должны соответствовать указанным на рисунке А.2 и в таблице А.2.

Рисунок А.2

Таблица А.2

Размеры в миллиметрах

|

Обозначение корпусов |

Конус Морзе |

d f9 |

L |

D |

D1 f7 |

d1 H7 |

d2 |

d3 |

d4 |

d5 |

d6 |

b H9 |

b1 |

l |

l1 |

l2 |

l3 |

l4 |

l5 |

l6 H9 |

l7 |

l8 |

l9 |

l10 |

с |

S |

Масса кг, не более |

|

7112-0851/001 |

4 |

36 |

182 |

31,267 |

50 |

25 |

30 |

M10 |

M4 |

M16 |

M6 |

10 |

3,0 |

60 |

102,5 |

34 |

6 |

18 |

6 |

36 |

16 |

58 |

5 |

24 |

2 |

30 |

|

|

7112-0852/001 |

40 |

56 |

33 |

3,5 |

30 |

10 |

21 |

40 |

10 |

64 |

|||||||||||||||||

|

7112-0853/001 |

5 |

36 |

210 |

44,399 |

50 |

30 |

M20 |

3,0 |

129,5 |

34 |

6 |

18 |

36 |

16 |

58 |

43 |

2,02 |

||||||||||

|

7112-0854/001 |

40 |

56 |

33 |

3,5 |

30 |

21 |

40 |

10 |

67 |

6 |

2,14 |

||||||||||||||||

|

7112-0855/001 |

45 |

220 |

60 |

30 |

38 |

M12 |

67 |

37 |

8 |

17 |

5 |

29 |

2,09 |

||||||||||||||

|

7112-0856/001 |

50 |

230 |

67 |

32 |

41 |

M6 |

12 |

4,5 |

75 |

43 |

10 |

20 |

8 |

45 |

20 |

75 |

3 |

2,18 |

|||||||||

|

7112-0857/001 |

56 |

240 |

75 |

38 |

47 |

14 |

80 |

21 |

10 |

50 |

18 |

85 |

10 |

2,55 |

|||||||||||||

|

7112-0858/001 |

6 |

290 |

63,348 |

M24 |

182,0 |

6 |

62 |

5,30 |

|||||||||||||||||||

|

7112-0859/001 |

63 |

300 |

80 |

44 |

54 ; |